Традиционно строительный процесс начинается с возведения фундамента. Деньги ещё не потрачены, но желание не переплатить и уложиться в имеющийся бюджет ещё не остро, но присутствует. Что можно предложить такому заказчику? Для начала – выполнить геологию. А если очевидных проблем с грунтами нет? Тогда фундаментную плиту? В большинстве случаев универсальное решение, но не самое дешевое. Модную нынче УШП? Так не дешевле традиционной плиты будет, да и прочность такого решения условна (необходимо недеформируемое основание). Собрать по старинке из фундаментных блоков? Если без дополнительных бетонных поясов – недорого и быстро, а с железобетонными поясами (под блоками – ленточная подушка, над блоками – пояс под плитами-перекрытиями, пояс в уровне плит-перекрытий), экономия пропадает. При этом эти пояса работают только как растягивающие элементы, не обеспечивая должной жесткости фундамента на изгиб и в течение 4-5 лет в каком-либо фрагменте фундамента появятся трещины по швам блоков (по собственной статистике).

Достоинством решения с блоками является наличие подполья – в рамках данной задачи не рассматриваем вариантов фундамента с цокольным этажом. Это даёт возможность для размещения коммуникаций, инженерного обеспечения. Также, в отличие от фундаментной плиты и прочих полов по грунту, инженерные сети остаются доступными, а соответственно, ремонтопригодными. Но и недостатки у такого техподполья тоже есть – в традиционном исполнении стенки протекают, да и без этого сырость присутствует. К тому же лишний раз туда не полезешь, в буквальном смысле этого термина, в полный рост перемещаться там не получится.

Где-же та самая золотая середина, чтобы и недорого, и подполье было, и было сухим? В осуществлённом проекте задействовали решение из области мелкозаглублённых фундаментов – монолитный железобетон в несъёмной опалубке. Квинтэссенцией такой конструкции является применение стяжек для несъёмной опалубки из полиамида – материала достаточно прочного и обладающего низкой теплопроводностью.

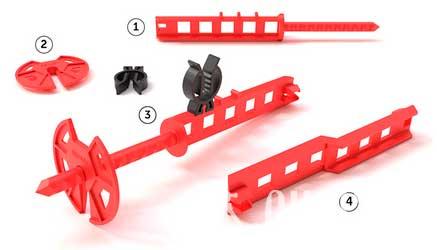

Технологический регламент использования этих изделий предлагают компании Технониколь и Пеноплекс. Более понятной показалась инструкция Технониколя. Но при этом категорически не устраивало предусмотренное этими изделиями армирование – фиксация арматуры в клипсах (детали черного цвета на фотографии сверху). Размер этих клипс предусматривает небольшой диаметр арматуры – максимально 10 мм, что не всегда проходит по расчету.

Другим существенным фактором использования этих изделий была их цена. На 2019 год стоимость комплекта с удлинителем (необходимом при толщине сердечника больше 250 мм) составляла примерно 40 рублей. Поэтому требуемые по расчету 4 ряда стяжек становились преградой на пути к цели – недорогому фундаменту.

В итоге пришли к такому решению. На первом этапе выполнили монолитный пояс высотой 200 мм и шириной 600 мм, в котором был смонтирован арматурный каркас высотой 1050 мм для всей конструкции – в хомутах из арматуры диаметром 8 мм с четырьмя прутами арматуры диаметром 12 снизу – в монолитном поясе и двумя прутами арматуры диаметром 16 сверху. Дополнительно на высоте 700 мм каркаса были смонтированы 2 прута арматуры диаметром 12 по обеим сторонам каркаса. На углах использовались угловые элементы, на Т-образных пересечениях – угловые и П-образные элементы. В углах и пересечениях каркас для пространственной жесткости в продольном направлении усиливался подкосами из арматуры диаметром 8 мм.

Этот пояс был выполнен из бетона М300 W6 – гидроизоляционный бетон для недопущения капиллярного подсоса из подошвы фундамента (дополнительно в подошве фундамента использовали гидроизоляционную плёнку). По завершению бетонирования монолитного пояса каркас прочно зафиксировался в бетоне, что позволило облегчить задачи выполнения на следующих этапах. Для недопущения фильтрации по шву холодной заливки вскрыли поры бетона шлифованием в месте сопряжения с участком фундамента 2 этапа.

На втором этапе на бетонном поясе смонтировали брусок 50х50 мм, который заменил первый ряд стяжек, выполнив также роль направляющих для установки опалубки из ЭППСа. Для экономии наружную опалубку выполнили из двух слоёв – толщиной 50 мм и 30 мм, а внутреннюю из двух слоёв по 30 мм, соединяя их дополнительно тарельчатыми дюбелями Termoclip для теплоизоляции. Второй слой внутренней опалубки впоследствии демонтировался. Тарельчатые дюбеля также демонтировались после завершения работ, позволив их не включать в итоговую смету (боролись за каждый рубль). Наружная опалубка выполнялась высотой 1180 мм – по высоте листа, а внутренняя – высотой 890 мм. Таким образом выполнялась опалубка для выполнения 3 этапа – бетонирования в уровне плит-перекрытий.

Выполнялись проходки коммуникаций – хозяйственно-бытовой канализации, ливневой канализации, вводов и выводов энергоснабжения (включая слаботочку), водоснабжения и т.п.

Бетонирование производилось небольшими слоями во избежание распора «опалубки». Разумеется, паузы были небольшими – для недопущения «холодных» швов. В день бетонирования состоялся «день открытых дверей» - постоянно кто-то из проезжающих мимо останавливался и подходил, говоря, что не верит своим глазам – как такую «опалубку» под вибратором не распирает. Бетонирование продлилось целый рабочий день. Как всегда, выручила «рюмочка» - банка для подачи бетона.

На следующем этапе выполнили монтаж ливневой канализации, гораздо дешевле (серой трубой) и ремонтопригодней, чем при монтаже снаружи.

Произвели укладку плит-перекрытий. Плиты выравнивались по верхней грани, учитывая неидеальную геометрию этих изделий, так, чтобы по выступающим верхним точкам перекрытие в целом было в одном уровне.

Поподробнее остановлюсь на этом решении. Плиты-перекрытия заводского изготовления – наиболее дешевый способ перекрыть пролёты вообще. Наряду с высокой степенью пустотности (до 45%) плиты обладают достаточной несущей способностью, зачастую превосходя по соотношению материалоёмкости и несущей способности монолитные перекрытия. Этому способствует и технологичность изготовления (на заводе всегда «хорошая погода», автоклавная обработка) и прециозный расчет таких изделий (по ГОСТу). Конкуренция на рынке готовых железобетонных изделий тоже играет свою роль. Плиты «устаревших» серий дешевле, чем более «современнных». Так, в нашем проекте использовались плиты-перекрытия серии 1.141 (для простоты – круглопустотные, с ненапрягаемой арматурой) – наиболее дешевое предложение на рынке. Это не значит, что это плохие изделия. Так, по параметру прогиба в статике эти плиты превосходят «современные» серии. Для понимания финансовой составляющей – на здание квадратной формы с длиной стороны 15280 мм стоимость плит с доставкой и монтажем составила 270 тысяч рублей. Любителям полов по грунту – посчитайте стоимость своих решений)) В данном проекте не планировалось выполнять стяжку – в силу достаточной точности монтажа этих плит необходимо выполнить выравнивающий слой до 20 мм толщиной (компенсация неровности самих плит). Утепление пола 1 этажа предполагается выполнить установкой утеплителя снизу плит-перекрытий – т.е. создаётся «теплый контур» внутри техподполья, что без ущерба для теплопотерь позволит сделать техподполье сухим за счет небольшого воздухообмена. Также такое решение позволяет повысить теплоинерционность здания – в жару достаточная масса перекрытия позволить компенсировать увеличение температуры за счет поступления теплого воздуха во внутрь здания. На фотографии снизу видны листы ЭППСа, заранее уложенного вовнутрь подполья – это как-раз для утепления потолка техподполья (кстати, частично это второй слой внутренней «опалубки» - ничего не пропадает)

После монтажа плит выполнили укрепление верхней части опалубки по наружному контуру и выполнили теплотехническую отсечку «холодных» частей здания от «теплых» (вернее, продлили эту отсечку – на глубину 300 мм эта отсечка была выполнена и в монолитном фундаменте). Также был выполнен дополнительный каркас, «обвязывающий» плиты-перекрытия.

Впоследствии надземную часть фундамента заштукатурили ремсоставом Mapei Mapegrout по стальной сетке с креплением поверх сетки тарельчатыми дюбелями из полиэтилена в свежеуложенный штукатурный слой. Такая штукатурка предполагалась как основание под отделку цокольной плиткой, но настолько понравилась всем заинтересованным сторонам, что стала отделочным слоем.

Помимо этого, произвели работы по монтажу инженерных сооружений. Ниже – креативно утеплённый кессон скважины

ЛОС «Тверь» и поле фильтрации. Из ЛОСа очищенные стоки попадают в глухой колодец-отстойник, в который также попадают стоки ливневой канализации, а затем перетекают в колодец на поле фильтрации.

Так техподполье выглядит после завершения работ. Впоследствии трубы радиаторного отопления, водоснабжения были смонтированы в подвале открытым способом, на 1 этаже расположились только радиаторы отопления.

Получилось ли добиться поставленной задачи? Конкретно на данном объекте – получилось. Стоимость возведения такого фундамента с частичным выполнением инженерных коммуникаций составила немногим более миллиона рублей. Это примерно 4500 рублей за квадратный метр площади фундамента. Стоимость сравнима с «голой» фундаментной плитой. Учитывая выполнение в эту стоимость инженерных коммуникаций, отсутствие необходимости дополнительных работ – утепление пола, стяжки, различного рода подушек под фундаментом, упрощение выполнения инженерных коммуникаций в последующем, да и выполнение отделки цокольной части фундамента, преимущество такого решения очевидны.

Но может ли такое решение быть универсальным? Тут уже ответ неочевиден. Цена такой конструкции – многодельность, выразившаяся в значительном перерасходе рабочего времени. Да и ответственность достаточно высока – при небрежном исполнении при бетонировании ждало бы фиаско. Т.е. фундаменты в несъёмной опалубке из ЭППСа всё же удел мелкозаглублённых фундаментов.

Можно предположить, что использование ЭППС в качестве опалубки с одной стороны более технологично в сочетании с традиционными решениями – ламинированной фанерой с деревянным каркасом и применением традиционных стяжек – пружинных зажимов для арматуры либо опалубочных шпилек и гаек. При этом сохраняется главное достоинство такого решения – получение гидроизоляции и теплоизоляции «в одном флаконе»